Les exigences plus élevées en matière de mobilité imposent des investissements dans les chemins de fer. Afin de garantir à long terme les investissements dans les projets de modernisation et de numérisation ainsi que les extensions nécessaires, il est indispensable de réaliser des études de rentabilité sur toute la durée de vie des chemins de fer et des évaluations globales des installations. Outre le développement et la création de nouvelles capacités de réseau, l’optimisation de l’organisation de la maintenance sur la base de statistiques d’utilisation et de l’état régulièrement mesuré et documenté de l’infrastructure est donc la clé décisive pour garantir une qualité et une performance constantes des voies.

Une vision globale

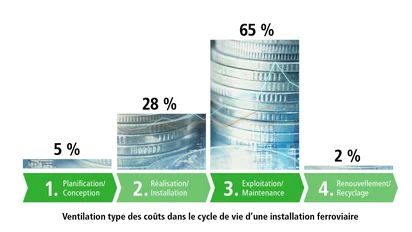

Le cycle de vie s’étend de la planification à l’installation, en passant par l’exploitation et la rénovation, sur plusieurs décennies. Il est donc recommandé de prendre en compte le coût de toutes les phases du cycle de vie dès la phase de conception et de planification. En effet, la décision d’investissement détermine plus de 95 % des coûts induits, dont 65 % sont générés pendant la phase d’exploitation. Cela montre également qu’une stratégie de maintenance intelligente joue un rôle clé dans la gestion des installations. Avec leur potentiel disruptif, la numérisation et l’intelligence artificielle sont considérées comme porteuses d’espoir pour répondre aux exigences toujours croissantes en matière de fiabilité de l’infrastructure ferroviaire et pour pouvoir évaluer et planifier avec plus de précision les besoins futurs en matière de maintenance.

Vous souhaitez identifier les possibilités de réduction des coûts dans vos projets d’infrastructure? Nous nous ferons un plaisir de vous conseiller.

Les quatre phases du cycle de vie doivent être évaluées de manière très différente en termes de temps et de budget ; les coûts réels d’une ligne ferroviaire n’apparaissant qu’après sa mise en service. Exploitation, maintenance, investissements de remplacement, temps d’arrêt : tous ces aspects s’additionnent au fil des décennies. Ainsi, ceux qui ne tiennent compte que des coûts d’acquisition sous-estiment les coûts ultérieurs et négligent les économies potentielles. C’est pourquoi il est recommandé d’adopter une approche globale des coûts du cycle de vie, qui remplace l’optimisation à court terme des prix d’achat. Au fil des quatre phases du cycle de vie, de la planification à la modernisation ou à la réutilisation en passant par l’installation et l’exploitation, vous découvrirez à l’aide d’exemples concrets le potentiel que Vossloh peut vous offrir grâce à sa connaissance des systèmes :

Phase 1 : Miser sur la qualité : une stratégie payante Penser dès aujourd’hui à demain

La qualité des produits ou des composants détermine la durée de vie et les futurs coûts de maintenance. Les derniers composants du système prolongent non seulement la durée de vie de la superstructure grâce à leur conception adaptée aux matériaux, à l’utilisation économe en ressources et aux propriétés d’isolation améliorées, mais minimisent également les coûts d’exploitation sur l’ensemble du cycle de vie.

La structure nervurée de la butée isolante de guidage angulaire (Wfp) réduit les contraintes internes dans le matériau et renforce les voies de transmission des forces pour une répartition optimale des charges. Dans le même temps, l’utilisation limitée de matériaux permet de réduire les émissions de CO₂ lors de la production et du transport.

La géométrie optimisée et le matériau robuste et hydrofuge de l’ancrage de la combinaison ancrage-vis permettent de réduire les forces transversales dans les traverses en béton, ce qui préserve les traverses en béton et la superstructure de la voie et réduit durablement les coûts du cycle de vie de l’ensemble de l’infrastructure.

Afin de garantir des propriétés de produit durables et l’absence d’entretien des voies, Vossloh développe ses propres matériaux, tels que :

- cellentic, un matériau capable d’absorber les vibrations sous forme de couches et de plaques intermédiaires hautement élastiques,

- amalentic pour les traverses en matériau composite EPS (Engineered Polymer Sleeper) ou

- le matériau à trois couches pour la semelle anti-attrition EPP (Engineered Polymer Pad).

La simulation de l’interaction dynamique entre le véhicule et la voie et des tests approfondis dans le centre de technologie de l’entreprise garantissent que chaque solution résiste aux contraintes les plus élevées et contribue à la stabilité à long terme de l’infrastructure.

Comme le matériau microcellulaire reste dans sa propre structure sous contrainte, les couches et les plaques intermédiaires hautement élastiques en cellentic augmentent l’élasticité de l’ensemble du système et assurent un confort de roulage sûr pour tous les profils de charge.

Grâce au matériau amalentic, les traverses Engineered Polymer Sleeper (EPS) combinent toutes les propriétés positives des traverses en béton, en bois et en plastique. En raison du comportement isotrope du matériau, les EPS se caractérisent par une grande stabilité dimensionnelle et une grande résistance aux intempéries, associées à une grande résistance aux UV et à une absorption d’eau marginale d’environ 0,1 %. Sans restriction d’utilisation, les EPS conviennent à tous les climats et peuvent être utilisées en toute sécurité sur les ponts. La forme, le comportement du matériau et les propriétés mécaniques (résistance, rigidité à la flexion, etc.) restent suffisamment bonnes pendant toute la durée de vie.

Penser dès aujourd’hui à demain

Une conclusion importante tirée de l’analyse du comportement vibratoire des voies lors du passage des trains est que les fréquences caractéristiques présentes dans la structure de la voie, appelées «fréquences d’excitation», peuvent souvent être nettement plus élevées en raison d’influences inattendues du véhicule et de l’infrastructure (par exemple, des déformations du rail ou de l’essieu). Il en résulte des fréquences modifiées, des forces plus élevées et des amplitudes de vibration particulièrement importantes. Dans certaines circonstances, cela peut entraîner une surcharge du système de fixation conventionnel. Afin d’éviter les vibrations de résonance même en cas de charges élevées sur la voie et de renforcer à long terme la robustesse des attaches face aux influences extérieures, la fréquence propre des attaches M-Generation a été considérablement augmentée. De plus, la résistance à la torsion multipliée améliore la rigidité du châssis de voie à traverses en béton dans les voies sur ballast. Les attaches M-Generation qui offrent désormais une élasticité supplémentaire constituent un avantage significatif, en particulier sur les voies sans ballast. Au final, cela se traduit par des coûts de cycle de vie comparativement plus faibles.

Phase 2 : Le temps, c’est de l’argent – Une installation rapide est rentable Remplacement des rails et des aiguillages en un temps record

Pendant la phase d’installation, une bonne planification et des solutions système innovantes sont la base d’une mise en œuvre (coûts) efficace.

Afin de réduire la charge de travail sur le chantier et d’assurer une plus grande sécurité sur les voies avec moins de personnel, tous les systèmes de fixation Vossloh pour les voies sur ballast peuvent par exemple être préassemblés dans l’usine de traverses. Pour les voies aériennes sans ballast, Vossloh a développé un système de socles préfabriqués en collaboration avec plusieurs partenaires. Ces modules préfabriqués en béton avec systèmes de fixation (sans plaque de base) permettent une meilleure répartition des charges que les blocs individuels et sont utilisés dans cette combinaison comme installation ferroviaire facile à monter et économique sur les viaducs et les ponts. Le système peut inclure une protection contre le déraillement et servir de mur antibruit. Le système de fixation peut également être préassemblé sur le socle.

Le nouveau concept d’outil multifonctionnel des traverses EPS (Engineered Polymer Sleeper), qui tient compte des spécifications propres au projet dès le processus de production, est un véritable «coup de pouce » pour l’installation. Le client a pu constater les avantages que cela apporte lors du projet de rénovation du pont de Tampere, car d’autres traverses en plastique ont été installées sur la voie adjacente du pont selon la méthode d’installation conventionnelle.

Remplacement des rails et des aiguillages en un temps record

D’une longueur de près de 300 m, le train de remplacement de rails de Vossloh combine toutes les opérations dans un processus à la chaîne, car il est basé sur des véhicules modulaires qui sont assemblés en fonction du système de transport des rails (Robel, STS ou wagons publics) spécifiques au projet. En combinaison avec l’unité de soudage mobile pour le soudage en bout par étincelage et un dispositif de traction hydraulique pour libérer les contraintes, on obtient une voie continue de la plus haute qualité et à une vitesse incomparable pouvant atteindre 600 m de voie par heure.

Remplacer un aiguillage est une opération complexe d’un point de vue technique et exigeante sur le plan logistique. Le transport d’aiguillages entièrement préassemblés sur des wagons spéciaux jusqu’au chantier, associé à l’installation prête à l’emploi des segments d’aiguillage à l’aide d’une grue spéciale sur rails, constitue l’offre innovante, rapide et économique de Vossloh.

Phase 3 : Mieux vaut prévenir que guérir Maîtriser les coûts de maintenance jusque dans les moindres détails

La maintenance d’une ligne ferroviaire est coûteuse et prend du temps. C’est pourquoi Vossloh mise sur des solutions qui, telles que décrites ci-dessus, sont non seulement robustes et permettent de réduire de façon systématique les besoins de maintenance, mais surtout minimisent les interventions dans les opérations et, le cas échéant, les rendent plus faciles à planifier. Le High Speed Grinding, le système Flexis, le MillingXpress qui constitue une alternative au remplacement des rails en cas de défauts isolés ou le nouveau concept V-Tram avec des composants interchangeables sont d’excellents exemples du potentiel d’économies en matière de maintenance préventive et corrective des rails et des aiguillages.

Mais ce sont surtout les outils numériques qui amélioreront considérablement l’efficacité de la maintenance des rails et des aiguillages. Les solutions spécifiques de la plateforme basée sur le cloud Vossloh connect fournissent en temps réel un aperçu de l’état et de la sollicitation des voies. L’objectif commun est d’optimiser les intervalles de maintenance, de réduire les coûts et d’augmenter simultanément la sécurité et la disponibilité.

Mieux vaut prévenir que guérir

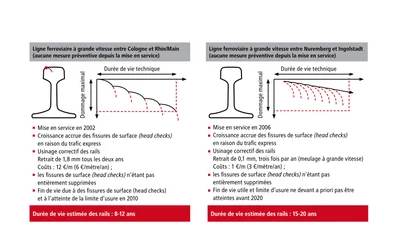

Au cours de la dernière décennie, la maintenance préventive des rails et des aiguillages a pris de plus en plus d’importance. En général, il y a trois raisons à la maintenance préventive :

- éviter une panne,

- détecter et éliminer une panne imminente,

- maintenir les rails/voies en meilleur état à long terme.

Un enlèvement de matière de 0,1 mm suffit à empêcher la formation de fissures superficielles qui, dans le cas contraire, pourraient s’étendre plus profondément dans le métal et entraîner des ruptures. Une surface de rail maintenue en permanence dans un état optimal réduit l’usure de la superstructure et du matériel roulant. Cela prolonge la durée de vie des rails et réduit considérablement les coûts du cycle de vie et donc les émissions sonores des rails. Selon une étude de l’Université technique de Berlin, le meulage préventif régulier des surfaces des rails à l’aide de la technologie HSG (High Speed Grinding) de Vossloh permet de réduire les coûts du cycle de vie des lignes de tramway et de train longue distance à fort trafic de 50 à 61 % par rapport aux procédés conventionnels. Cette réduction significative est due à l’allongement de la durée de vie des rails grâce au traitement préventif HSG.

Seule technologie au monde permettant de traiter les rails sans interrompre le trafic, elle laisse l’espace libre des voies totalement intact, contrairement aux procédés de meulage conventionnels. Les gestionnaires n’ont ainsi à supporter ni coûts liés aux difficultés d’exploitation, ni frais de personnel pour le démontage et le remontage fastidieux des dispositifs de commutation et aucune perte de sillons horaires n’est à déplorer en raison d’une fermeture de ligne.

Selon l’état du rail au moment où le gestionnaire du réseau décide de commencer le meulage préventif, un fraisage préalable du rail peut être indispensable pour créer une base permettant d’obtenir la qualité souhaitée. Le fraisage reprofile le champignon du rail même en cas de défauts profonds pouvant atteindre 3 mm dans le rail. Ce traitement mobile constitue également une alternative économique au remplacement des rails. Selon les calculs de Vossloh, les coûts de remplacement d’un rail dans le lit de la voie sont environ 15 fois plus élevés que les coûts de fraisage. Le temps et donc les coûts nécessaires à la planification du remplacement des rails sont également nettement plus élevés que pour un fraisage.

Au lieu de poser des rails adaptés ou d’effectuer des remplacements de sections de rail, avec la fraiseuse VTM-compact Vossloh propose une alternative relativement simple et économique de «MillingXpress», autrement dit de fraisage express. Outre un enlèvement de matière élevé, la fraiseuse compacte est très polyvalente.

Phase 4 : Transformer l’ancien en nouveau

Même dans la dernière phase du cycle de vie, il est possible de réduire les coûts grâce à des rénovations, des mises à niveau ou des réutilisations. Si, par exemple, les lignes existantes ne répondent plus aux exigences actuelles et que les intervalles de maintenance sont inévitablement plus fréquents, les lignes ferroviaires peuvent être adaptées aux exigences plus élevées grâce à des solutions de modernisation.

Selon le degré de modularité des composants d’infrastructure et des systèmes d’aiguillage, de nouvelles solutions ou des composants améliorés peuvent être identifiés lors de l’inspection et de la maintenance, puis mis en service. Chez Vossloh, les perfectionnements apportés aux composants d’aiguillage sont conçus de manière à être rétrocompatibles. Cela permet de garantir que les installations d’aiguillage existantes bénéficient toujours des technologies les plus modernes. Grâce à la modernisation avec Cogilink, les pièces mobiles usées des aiguillages, telles que les anneaux et les systèmes articulés, qui nécessitaient encore une lubrification, une maintenance et un réglage réguliers, sont remplacées et ne nécessitent plus d’entretien. Cela améliore la résistance aux vibrations et prolonge la durée de vie de six fois.

En ce qui concerne la réutilisation, les attaches de Vossloh peuvent être réutilisées dans les dépôts ou sur les voies secondaires en raison de leur longévité et de leurs propriétés sans entretien. Quant aux rails, leur durée de vie peut également être doublée grâce à une réutilisation. Comme les rails s’usent principalement d’un côté, il reste suffisamment de matière sur l’autre bord pour créer un nouveau bord de roulement. Les rails usés remis à neuf sont généralement 50 % moins chers que les rails neufs et peuvent être utilisés sur des tronçons classés pour des vitesses allant jusqu’à 160 km/h, avec des longueurs allant jusqu’à 180 m.