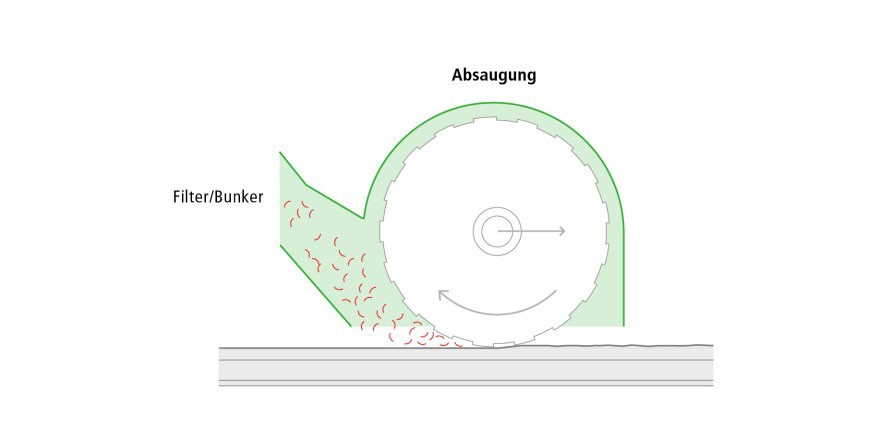

Hochleistungsfräsen kommt ohne den Einsatz von Wasser aus und erzeugt weder Funkenflug noch Schleifstaub. Abgetragene Späne werden während des Fräsvorgangs abgesaugt und im mehrere Tonnen fassenden Spänebunker (ausreichend für mehrere Arbeitsschichten) zur Entsorgung gesammelt. Das macht nicht nur die Reinigung von z. B. Tunnelwänden nach der Überfahrt unnötig, sondern VTM-performance zur sichersten und umweltfreundlichsten Schienenfräsmaschine der Welt.