Qu’est-ce que le fraisage ?

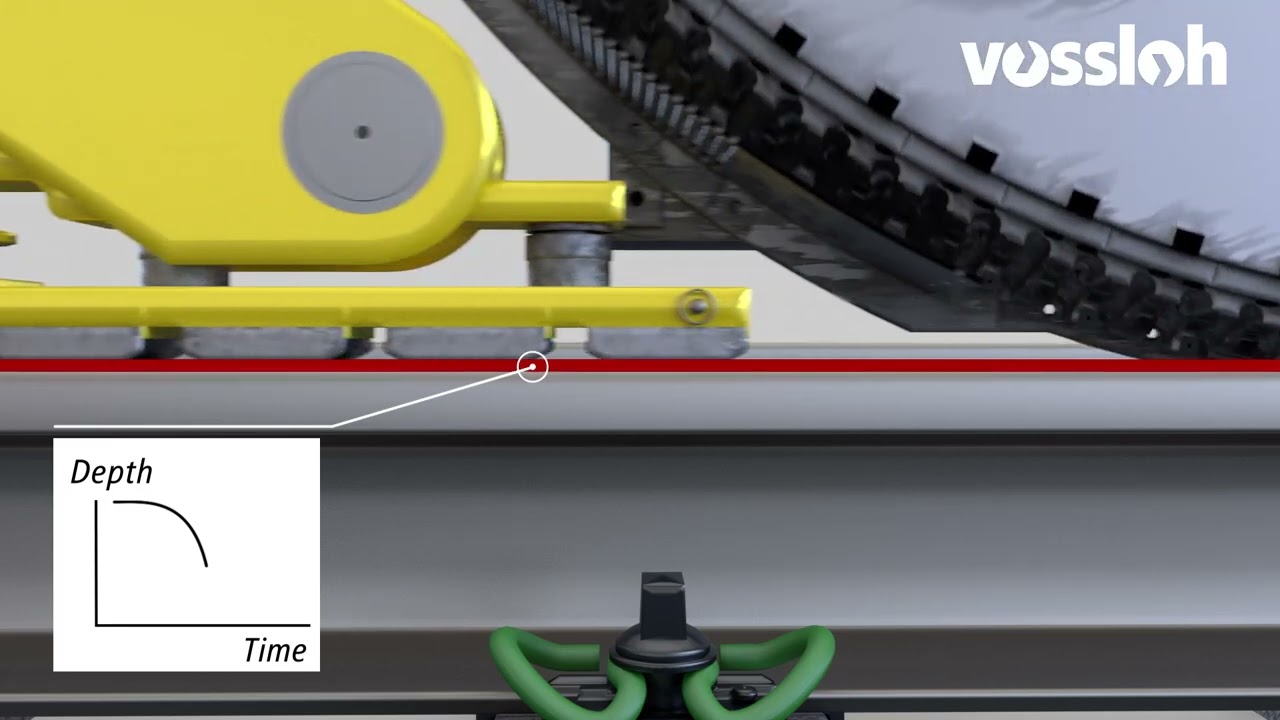

Contrairement au meulage des rails, le fraisage est un procédé d’usinage par enlèvement de copeaux. La roue de fraisage rotative équipée de nombreuses plaquettes de coupe est guidée le long du rail. La conception et les caractéristiques de l’outil de fraisage varient en fonction de l’intervention et du profil requis. Le processus de fraisage, commandé au dixième de millimètre près, permet d’une part d’obtenir un enlèvement élevé de matière par passe : sur la surface du rail, en fonction de la machine, de 0,3 mm (enlèvement minimum lié à la technologie) à 2,0 mm et sur le bord intérieur du rail, 2,5 mm maximum par bord en une seule passe. Après une modification de l’écartement due à l’usure, le fraisage permet de rétablir l’écartement optimal de la voie. D’autre part, la disposition des plaquettes de fraisage, adaptée au profil souhaité du champignon, permet d’obtenir un profil transversal continu.